汽车电子连接器的微型化技术

为了减少二氧化碳排放,提高燃料能效,同时提升汽车的舒适性和安全性,汽车制造厂商如今都在朝着“汽车轻量化”这一方向积极努力。近年来,汽车结束和连接系统的的设计师们也在不断寻求能帮助他们有效减轻重量以及功能集成的解决方案。

随行人们对汽车舒适性、安全性和经济性要求的不断提高,车用电子设备正在小断增加以满足系统功能的拓展需求,但车内空间足有限的,同时汽车制造厂商为实现节能与环保的要求,还要想方设法减轻汽车的重量。解决矛盾的主要方向之一是将零件设计得尽可能小,在有限的空间内布局更多零件,同时控制整体重量。该趋势也驱动着与之配套的连接器设计迈入新的技术时代。

经过多年努力,TE Connectivity 成功开发了下—代微型化连接系统,包括微型化接插件及端子。针对不同导线厂家开发的小线径导线压接问题,TE Connectivity 也给出了创新解决方案以及测试验证方法。

阅读TE中国汽车事业部工程师张卫东的文章,了解汽车电子连接器的微型化技术——

小线径导线的开发及应用 TE Connectivity研究开发的小线径导线,其最大优势是可以明显减轻线束的重量,如图1所示,以40根导线为例,直径为0.13mm 2的导线总重量仅为直径0.5mm 2导线的28%。

目前,各大导线厂商已开发出各种加强型小线径导线(见图2),可谓各有特点,线径尚未形成统—规格。在解决小线径导线拉拔力不足的问题上应用了多种创新工艺,如采用铜合金导线、加入不锈钢丝等。

微型化接插件连接系统

各种小线径导线的开发已经被汽车厂商所接受,为进步缩小按插件提供了前提。20世纪90年代小期兴起的小型化设计开发出的0.64mm端子系列,是当前汽车行业小型化的通用规范,典型产品如TE Connectivity的MQS端子,该系列产品被广泛应用于2.54mm 间趴的线对线和线对板的连接,具有高密度、设计可靠、双卡锁及结构紧凑等特点。

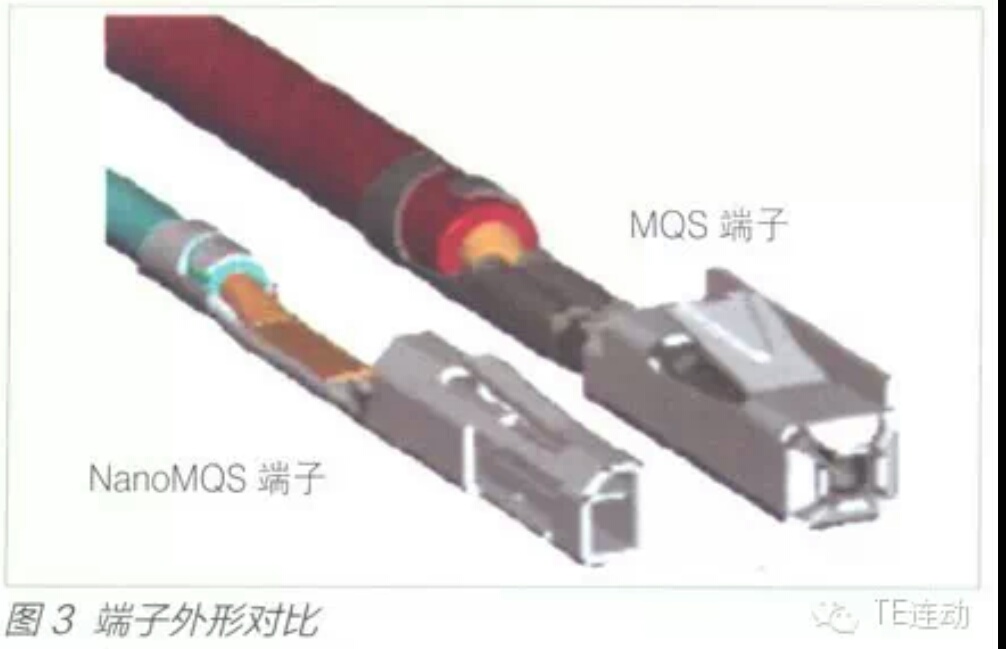

现在,车用电子设备的快速增加驱动着小犁化的进一步实现,特别是电子设备的高密集度和复杂度要求尽量在有限的空间内布局尽可能多的功能。因此,TE Connectivity进一步扩展了MQS产品系列,开发了下一代微型化产品 ——NanoMQS连接系统。该系列端子连同插头和插座都已经量产,并应用于汽车领域,非常适用于空间紧凑和高振动等级的环境,其与MQS端子外形对比结果如图3所示。

NanoMQS系列除了可以减轻端子及护套重量之外,压接线径最小可达到0.13mm 2。标准版的母端子件由铜合金制成,对配公端为0.5mmx 0.4mm的矩形针。采用镀银的端子应用环境温度可达到170°C,能用在发动机舱内。端子结构如图4所示。

特别要指出的是,汽车电气连接的抗振动和抗冲击性足关键需求。LV214标准定义厂欧洲地区的相关测试等级。据此标准,NanoMQS系列的标准版可达到第2等级(约3g的随机振动和30g的冲击)。尽管等级2是针对密封型产品提出的要求,然而,目前的非密封型NanoMQS产品也满足该等级的要求,如图5所示,如果增加了密封件则能达到第3、第4振动等级,可以安装在发动机周边或舱内,甚至叫可以应用在高振动的喷油嘴系统上。

从按插件的尺寸来比较,NanoMQS端子孔位间距1.8mm,对于相同位数的板端插头或插座,占用的空间只有MQS插头的一半甚至更少,对比结果见图6。

如此紧凑的结构,更求塑壳壁厚更小,对注塑工艺也就提出了更高要求,事实上,该产品集合了多种高要求的生产工艺。

目前,NanoMQS系列端子插头和插座都已经量产,并应用于汽车领域。

小线径的高可靠性压接验证

当导线越来越小,导线的压按质量对电流传输的稳定性,尤其是车辆K期使用或恶劣条件行驶有很大影响。经过长期的研究,一项苛刻的测试标准即“慢速弯曲试验”被提出,目的是评估压接件在温度冲击、线束循环运动和温度循环等多重条件下的长期可靠性和稳定性,目前已被部分知名的汽车厂商列为强制要求。试验原理如图7所示。

该“慢速弯曲试验”分为两个步骤:

(1)100个循环温度冲击,循环周期为1h,其中低温-40°C 和高温125°C处各为30min。

(2)线束来持点每隔15min 运动—次,幅度为25cm,共720个循环,历时180h。同时,产品经历30个温度循环,每循环6h。

N试验过程,需全程记录压接电阻的变化量。试验前,样品之间的压接电阻值差异小于1 mΩ;试验后,每个样品的压接电阻值变化小于3mΩ;试验过程中,每个样品的压接电阻值变化小干3mΩ。

结语 以上内容都经过严格的试验及实际应用验证,包含了许多创新的前沿技术,所拥有的经济价值和应用价值正在被更越来越多的客户,广泛接受和认可,这也是TE Connectivity汽车事业部作为汽车连接器领军者为响应汽车工业“节能与环保”所作出的贡献。